汽车碰撞事故中,过大的加减速度峰值或汽车结构变形压迫是造成人员伤亡的主要原因,汽车复杂的碰撞过程与碰撞速度均会对汽车安全造成巨大影响,因此,汽车结构安全设计与碰撞速度对汽车性能的影响关系研究具有重要意义。泡沫铝材料具有轻质、吸能力强的优良特性,被认为是一种最有前途的汽车轻量化材料,设计合理的泡沫铝复合结构既能达到降低碰撞加速度的效果,又能满足汽车轻量化设计要求[1-2]。

徐平等[3]通过在车门防撞梁中使用泡沫铝材料的方法,起到提高吸能量和抗弯强度的作用。马聪承等[4]采用设计合理的泡沫铝复合结构应用到汽车门槛横梁中,达到了降低车身加速度的目的。VINICIUs 等[5]探讨了泡沫铝材料在恒定载荷模式下的轴向折叠结构吸收冲击能量的情况,以及管壁间的相互作用关系等,结果表明,在汽车、火车和其它运输工具中,泡沫和管壁在能量吸收和载荷传递特性下,其相互作用有直接的影响关系。TENG等[6]为了降低行人头部伤害,在汽车发动机罩中设计了碳纤维增强泡沫和铝强化聚碳酸酯材料结构,起到了很好的吸收碰撞能的作用,从而达到保护行人的目的。兰凤崇等[7]在改善翻转结构的稳定性过程中使用了泡沫铝材料,获得了较好的结构性能。于英华等[8]设计了泡沫铝层合结构式汽车发动机罩板,有效地提高了发动机的静态特性和行人碰撞安全性。MA Congcheng 等[9]分析了泡沫铝复合结构对汽车前纵梁和门槛横梁的性能改善特性。

国内外文献对泡沫铝材料在汽车上的应用进行了探索,对泡沫铝结构填充局部开展了研究,但关于泡沫铝复合结构在不同碰撞速度工况下,对汽车安全性能的影响关系等研究的文献并不多见,本课题将对此进行深入研究,旨在推动泡沫铝材料在汽车上的应用。

1 泡沫铝性能研究

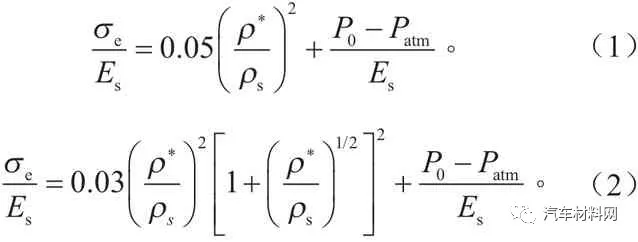

泡沫铝材料在静压试验中表现出低水平应力、较长平台期特性,泡沫铝平台应力由泡沫胞元的失效机制决定,通过材料的弹性屈曲、塑性破损或断裂等复合状态来呈现。闭孔泡沫铝胞元的封闭孔中存在初始空气压力P0,在压缩过程中P0 抬高了泡沫铝材料的平台应力,外加应力必须克服初始空气压力P0,从而达到泡沫铝胞壁屈曲条件,从理论上分析,此时所需的外加应力可表示为:

外加应力克服初始应力后,对泡沫铝材料继续进行压缩,随着胞元体积的逐步减少,泡沫胞元中的空气流体将对胞壁形成更大压力,此时用Boyle定律求出数值模量贡献,应力和应变可表示为[10]:

在汽车结构设计中,主要考虑泡沫铝材料的限制峰值应力或平台应力,较低的应力值更容易满足汽车吸能结构的设计要求。气体从泡沫铝孔洞逸出时形成气压包,气体的逸出速度受试验冲击速度的影响,因此压缩速率是影响泡沫铝材料应变率效应的重要因素之一。在低应变率100 ~102 s-1压缩试验中,低孔隙率的闭孔泡沫铝材料的力学性能基本上不受应变率影响。试验结果显示,在102 ~104 s-1 应变率和104 ~106 s-1 应变率的试验中,低孔隙率(约50%~70%)的泡沫铝材料在压缩试验中,其压缩性能明显受到应变率影响。但对于高孔隙率(大于70%)的泡沫铝材料在试验中表现出基本不受应变率影响的特性[11-14]。

2 结构分析与优化设计

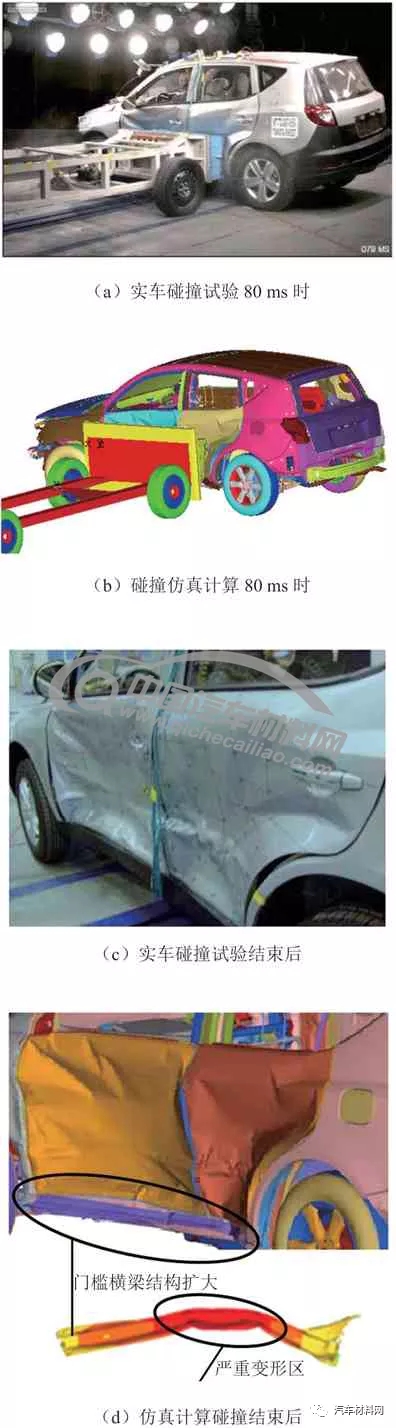

对sUV 目标车的有限元模型进行侧面碰撞分析,并与实车碰撞试验进行比对验证,碰撞试验80 ms 时和碰撞结束后车身变形如图1 所示。侧碰发生时主要的承力和变形结构包括车门结构件、B 柱、门槛横梁,地板第一横梁和第二横梁结构件等,这些结构吸收了侧碰中产生的大部分碰撞能。在碰撞试验中,门槛横梁为主要承力结构件,其变形严重,在碰撞发生0.04 s 时y 向最大变形量达到174.0 mm,门槛横梁中部向主驾驶位置侵入。由于门槛横梁过早出现弯曲,导致底部车架传递能量无法发挥效能,因而有必要进行结构优化,改善门槛横梁结构传递能量的能力。

图1 有限元模型碰撞仿真分析与实车碰撞试验对比

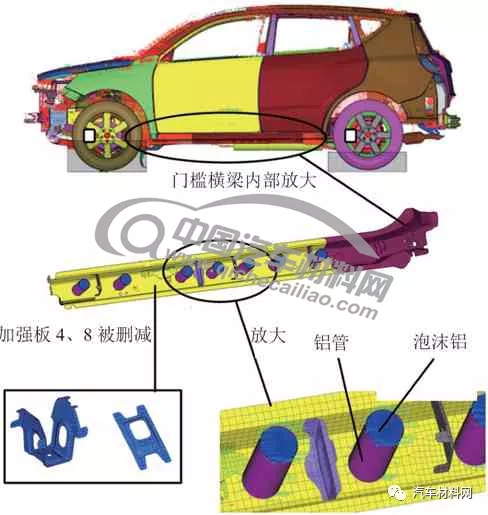

以侧碰中主要承力结构件门槛横梁为主要优化设计目标,根据仿真计算结果进行优化设计,对加强板4 和8 作删减处理,其它部分结构厚度进行优化设计。泡沫铝复合结构具有较强的吸收碰撞能的能力,在门槛横梁中分散布置泡沫铝复合结构,既能增加结构刚度又能吸收更多碰撞能。将泡沫铝复合结构安装到门槛横梁中,门槛横梁结构与位置如图2 所示。泡沫铝复合结构由厚度为1.0 mm 的薄壁铝管和密度为0.30 g/cm3 的泡沫铝组合而成,单件复合结构质量为127.7 g,泡沫铝复合结构以粘结方式连接到门槛横梁中。对门槛横梁部分结构进行厚度优化和结构删减,最终优化方案共减重761.2 g,以下优化方案车型称为吸能式车身。

图2 门槛横梁填充泡沫铝复合结构优化方案

3 有限元模型仿真计算

对原车和吸能式车身分别进行有限元仿真计算,以3 种不同速度进行碰撞分析,研究结构侵入量和最大加速度峰值变形规律,以门槛横梁相对座椅中点的侵入量变化和座椅中点加速度峰值为指标进行对比。

3.1 20 km/h 速度碰撞结果分析

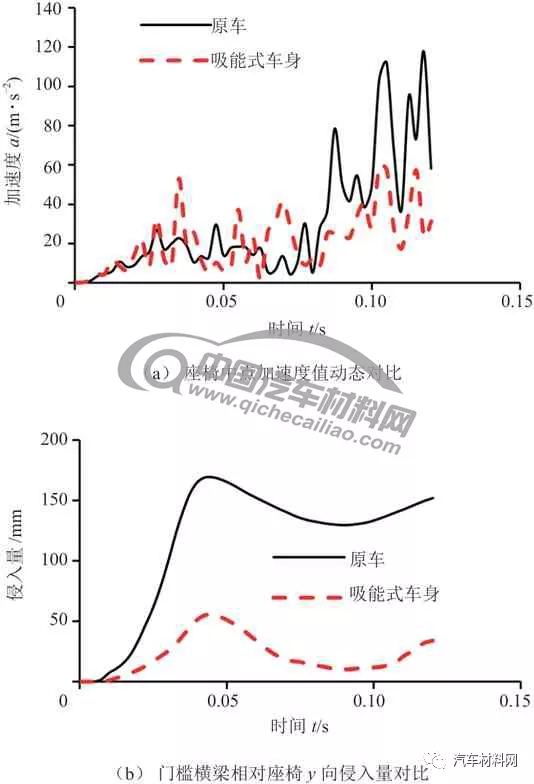

分别对原车和吸能式车身进行20 km/h 速度碰撞仿真分析,对比分析座椅中点的最大加速度峰值,结果显示原车最大峰值为117.6 m/s2,吸能式车身为59.3 m/s2,吸能式车身下降了49.1%,两车座椅中点加速度峰值对比如图3a 所示。吸能式车身在整个碰撞过程中加速度峰值起伏相差不大,最大值约出现在0.10 s 时。与原车相比,吸能式车身加速度峰值下降效果明显,突显了泡沫铝复合结构优良的抗撞性能。20 km/h 速度碰撞中,吸能式车身最大侵入量为55.6 mm,比原车最大侵入量169.5 mm 减少了113.9 mm,下降了67.2%,两车门槛横梁对座椅中点的侵入量对比如图3b 所示。

图3 20 km 速度碰撞两车仿真分析结果对比

3.2 50 km/h 速度碰撞结果分析

分别对原车与吸能式车身进行50 km/h 速度碰撞仿真分析,结果显示原车最大加速度峰值为142.1 m/s2,吸能式车身最大加速度峰值为74.9 m/s2,比原车减少67.2 m/s2,下降了47.5%。两车座椅中点的加速度峰值时序对比如图4a 所示,吸能式车身加速度峰值整体表现平稳,基本保持在较低水平波动。

对比分析两车门槛横梁在y 方向上对座椅的侵入量,原车门槛横梁相对座椅中点的侵入量为174.0 mm,吸能式车身侵入量为64.0 mm,比原车侵入量减少110.0 mm,下降了63.2%,两车门槛横梁相对座椅中点的侵入量时序对比如图4b 所示。结果表明,吸能式车身对降低乘员仓侵入量的效果明显。

图4 50 km 速度碰撞两车仿真分析结果对比

3.3 80 km/h 速度碰撞结果分析

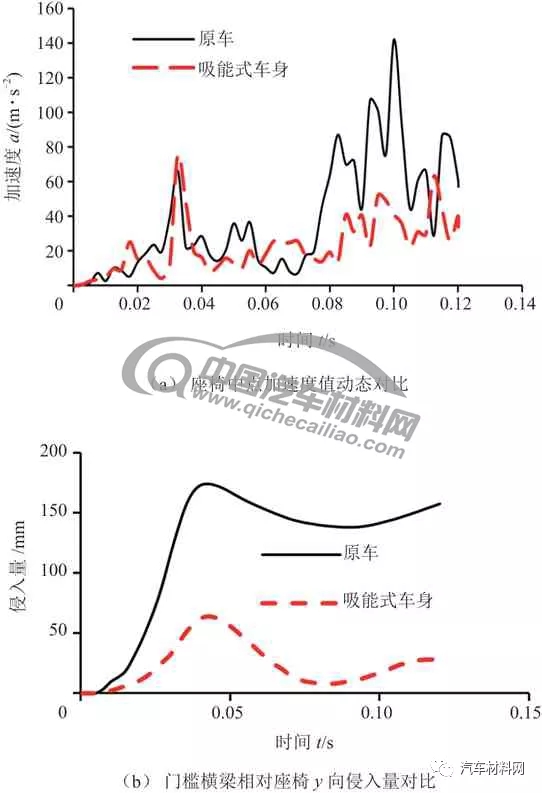

分别对原车与吸能式车身进行80 km/h 速度碰撞仿真分析,对其加速度峰值和门槛横梁相对座椅中点侵入量进行对比,如图5 所示。

图5 80 km 速度碰撞两车仿真分析结果对比

吸能式车身加速度峰值为133.3 m/s2,比原车加速度峰值145.0 m/s2 减少了11.7 m/s2,下降了7.4%。

分析对比原车和吸能式车身门槛横梁相对座椅中点在y 向上的侵入量,吸能式车身最大侵入量为75.1 mm,比原车最大侵入量177.2 mm 减少了101.9 mm,下降了57.6%。

3.4 碰撞结果对比分析

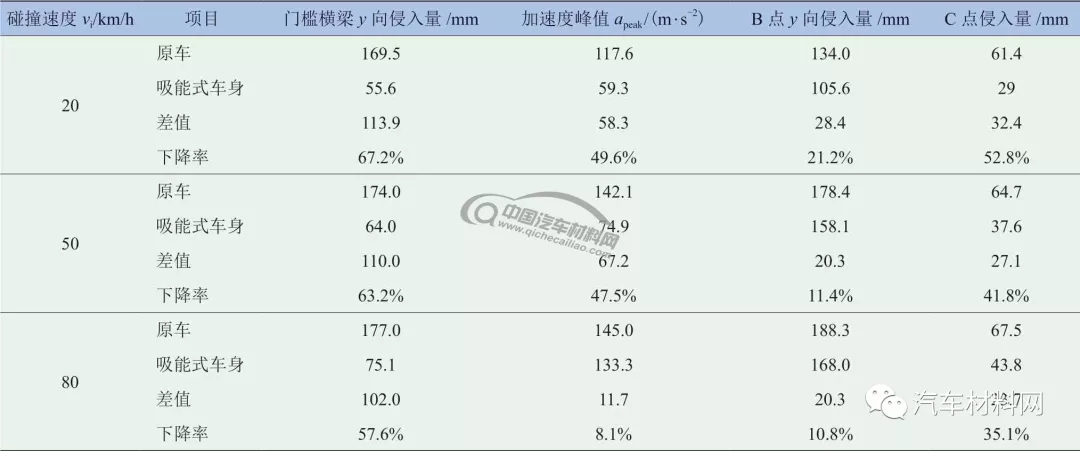

对20 km/h、50 km/h、80 km/h 速度碰撞时的各项数据进行对比分析,比较吸能式车身与原车的最大加速度峰值与车身侵入量大小,碰撞结果数据见表1[11]。

在驾驶座一侧B 柱下方取点B 作为参考点;在驾驶座一侧A 柱下方取点C 作为参考点。吸能式车身在有限元模型仿真碰撞中,车身动能的下降比原车快,泡沫铝复合结构起到较好的缓冲作用。在20 km/h 碰撞速度中,最大加速度峰值由原车117.6 m/s2 下降到59.3 m/s2,下降了49.6%;在50 km/h 碰撞速度中,最大加速度峰值由原车142.1 m/s2 下降到74.9 m/s2,下降了47.5%;在80 km/h 速度碰撞时,最大加速度峰值由原车145.0 m/s2 下降到133.3 m/s2,下降了8.1%。相比原车,吸能式车身降低加速度峰值的效果非常明显。

吸能式车身门槛横梁相对座椅中点在y 向的侵入量,在20 km/h、50 km/h、80 km/h 碰撞速度中,比原车分别减少了113.9 mm、110.0 mm、102.1 mm,吸能式车身侵入量大幅度减少,起到了较好的保护乘员的作用[11]。

在3 种速度碰撞试验中,吸能式车身的加速度峰值分别下降了58.3 m/s2、67.6 m/s2、11.8 m/s2,呈现出较好的降低加速度峰值的效果,充分发挥了泡沫铝结构的吸能优势,较好地提高了车身抗撞性能。

表1 20 km/h、50 km/h、80 km/h 碰撞中各项数据对比

4 结论

通过对一款实例车型进行优化设计,研究了不同速度碰撞工况下,泡沫铝复合结构对汽车侧碰安全性能的影响规律,以横梁相对座椅中点的侵入量和座椅中点加速度峰值为指标对原车与吸能式车身进行了对比研究。

(1)通过有限元模型仿真计算分析与试验相结合,研究了泡沫铝复合结构在不同速度碰撞中,对于汽车安全性能的影响变化。在3 种速度下碰撞时,泡沫铝复合结构均能发挥较好的作用,大幅度减少了车身的侵入量。

(2)泡沫铝复合结构使座椅中点加速度峰值明显降低,在20 km/h、50 km/h、80 km/h 碰撞中,加速度峰值分别下降了49.6%、47.5%、8.1%。

对车身进行优化设计,将泡沫铝复合结构填充到门槛横梁中,减少了碰撞侵入量并降低了加速度峰值,达到了提高汽车侧碰安全性和车身轻量化的目的,可为汽车开发人员提供参考。